新闻中心

最新资讯

新闻中心

TPE注塑缺陷和故障排除

- 时间:2022-12-19 15:41:56

- 来源:立恩实业

- 作者:TPE

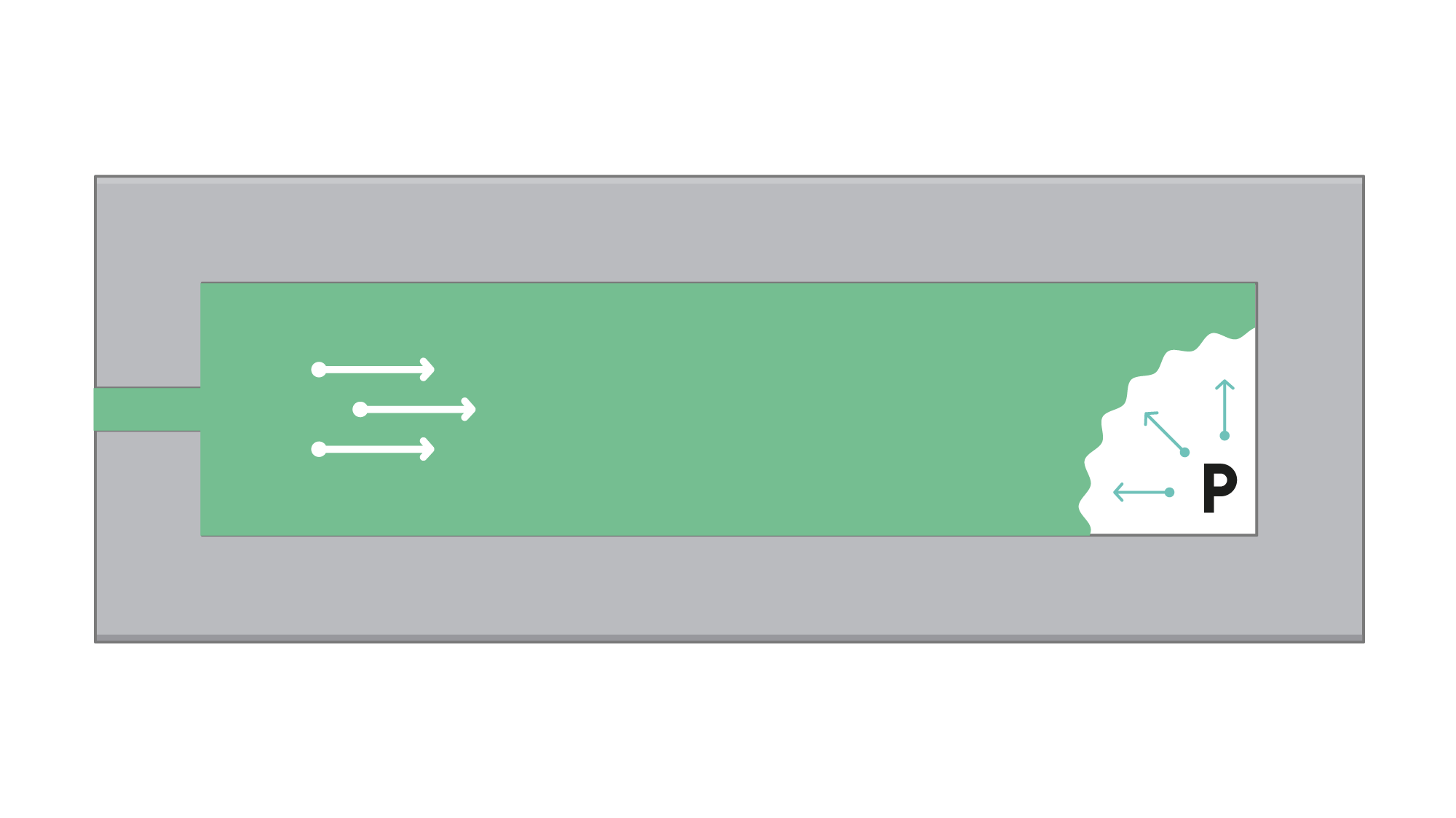

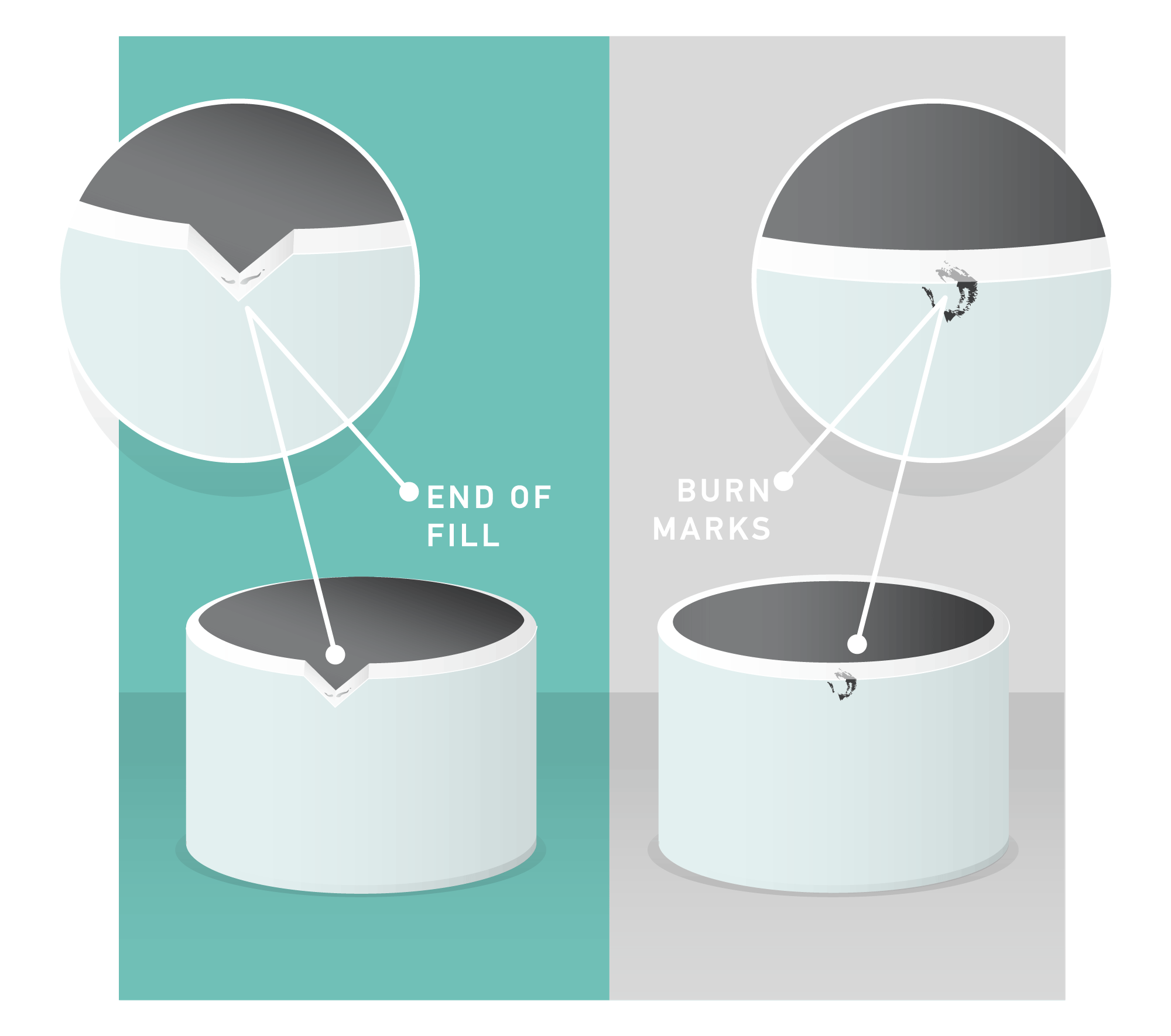

短镜头

限制流动区域,例如错误的闸门类型、错误的流道尺寸和薄壁。

低熔体或模具温度。

由于通风不足,空气被困在腔内

机器注射压力不足,注射速度低。

机器故障,例如进料喉堵塞或止回阀磨损导致注射压力损失。流路上也可能有压力损失。

材料熔体过早凝固、注射速度曲线差或注射时间延长。

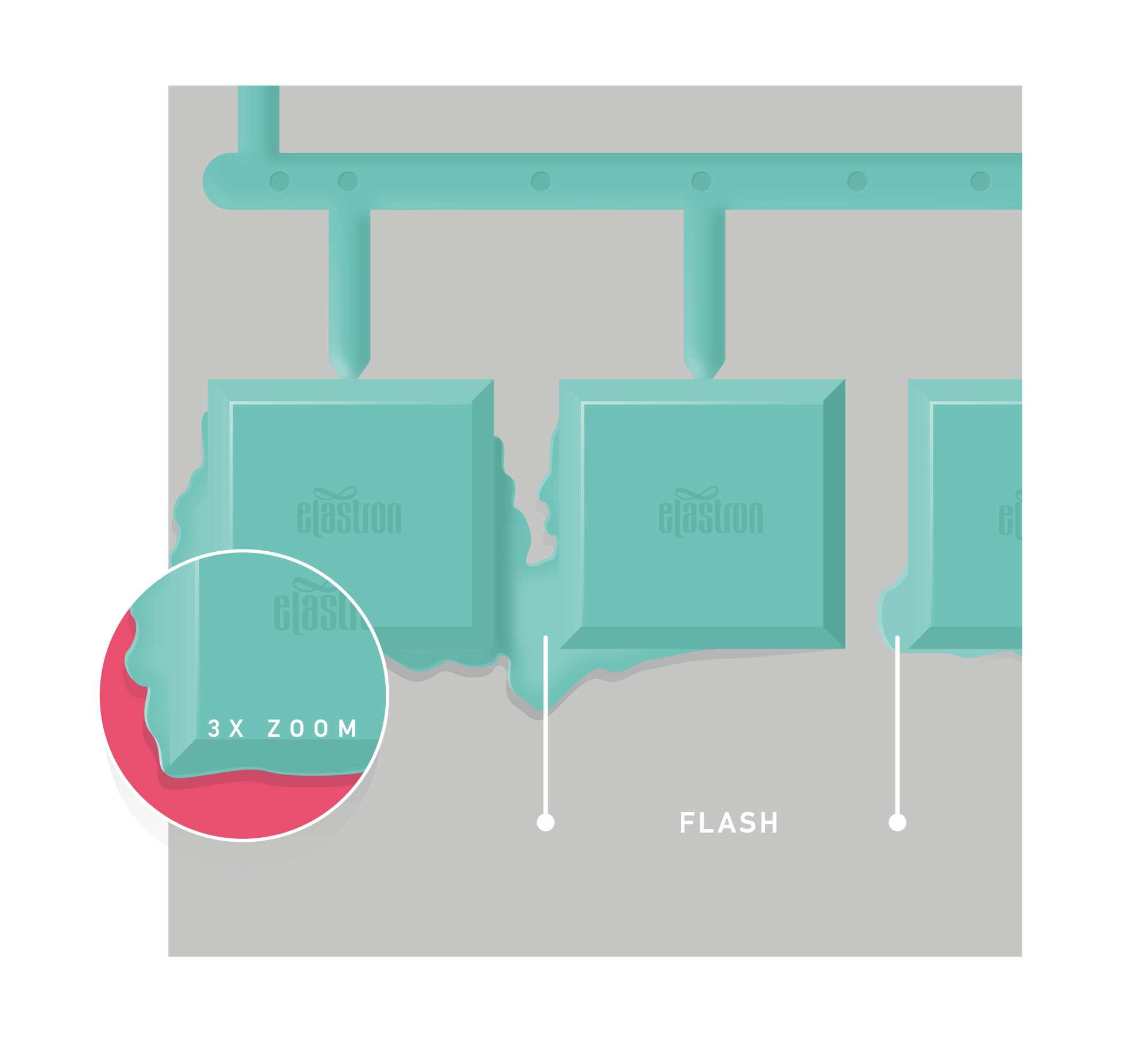

闪光

锁模力低:锁模力必须高于注射压力。如果在注射过程中锁模力太弱而无法将模板固定在一起,则会发生飞边。

模具内间隙:如果由于模具结构变形、分型面缺陷、机器和模具设置不当或异物卡在分型表面上,分型面不完全接触,就会发生飞边。

注射参数:高熔体温度(降低材料的粘度)或高注射压力,锁模力和闪边发生

排气不合格:由于排气设计和排气系统非常差,或者排气尺寸不正确。

凹痕

注射后必须保持,直到浇口完全冻结。否则,熔体会回到流道内部并出现凹痕。

冷却时间短,冷却中的应力松弛后,加载到型腔中的新材料取代了空隙。

熔体温度或模具温度高

由于模具设计,为了在注射后保持材料,可能会有一些压力损失。

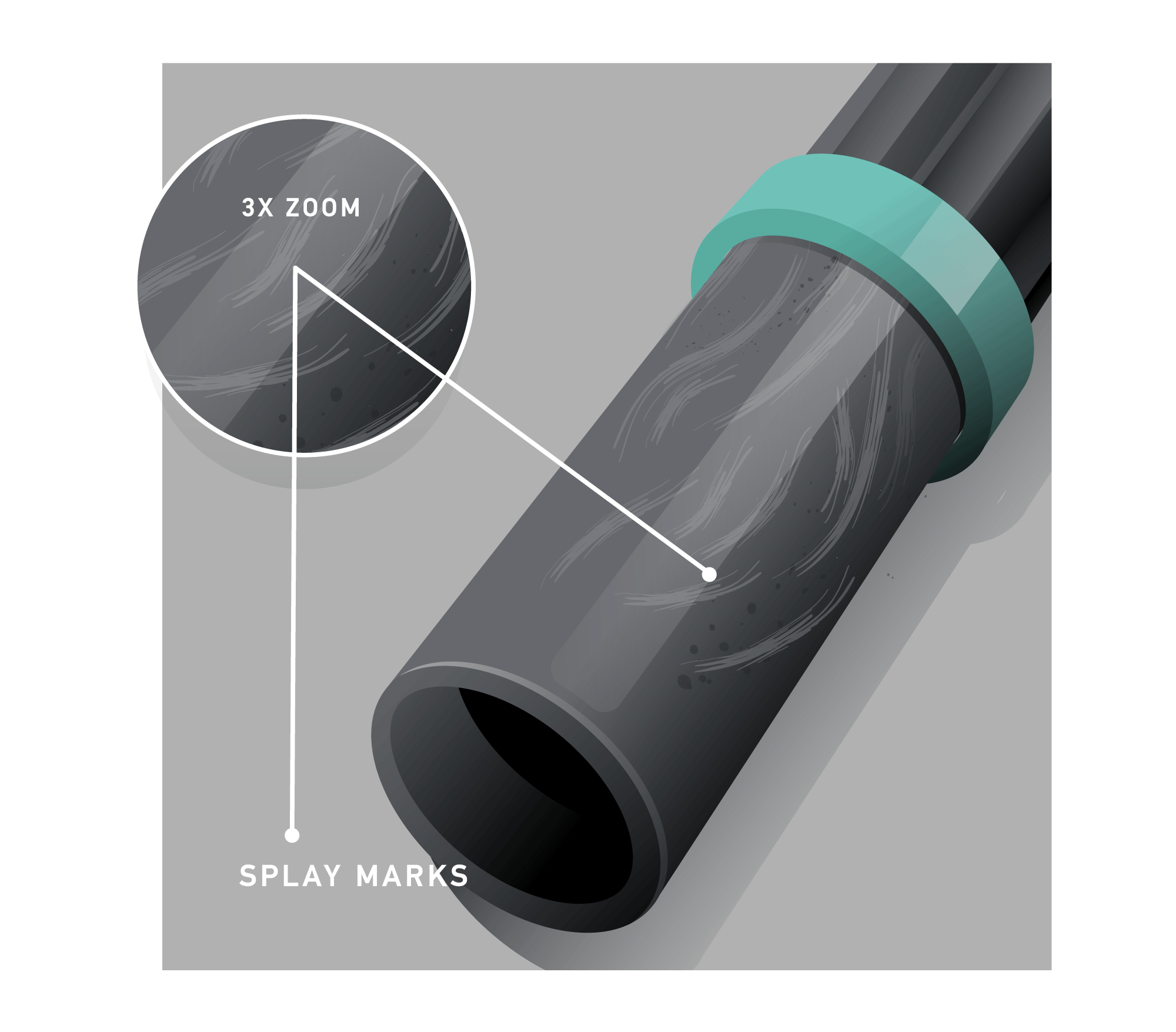

张开标记

如果在未预干燥的情况下使用材料,则材料内部的水分会导致张开痕迹。螺杆缩回过程中的高转速会产生气体,这种气体被注入零件和熔化的材料。

根据建议干燥塑料。

降低注射速度,因为高速会因摩擦而产生气体。

通过降低料筒温度来降低熔体温度。

降低螺杆转速,因为高转速会产生气体。

增加背压。增加背压将通过料斗排出气体。

提高模具温度

增加排气

增加浇口直径。由于高剪切速率,直径小会产生气体。

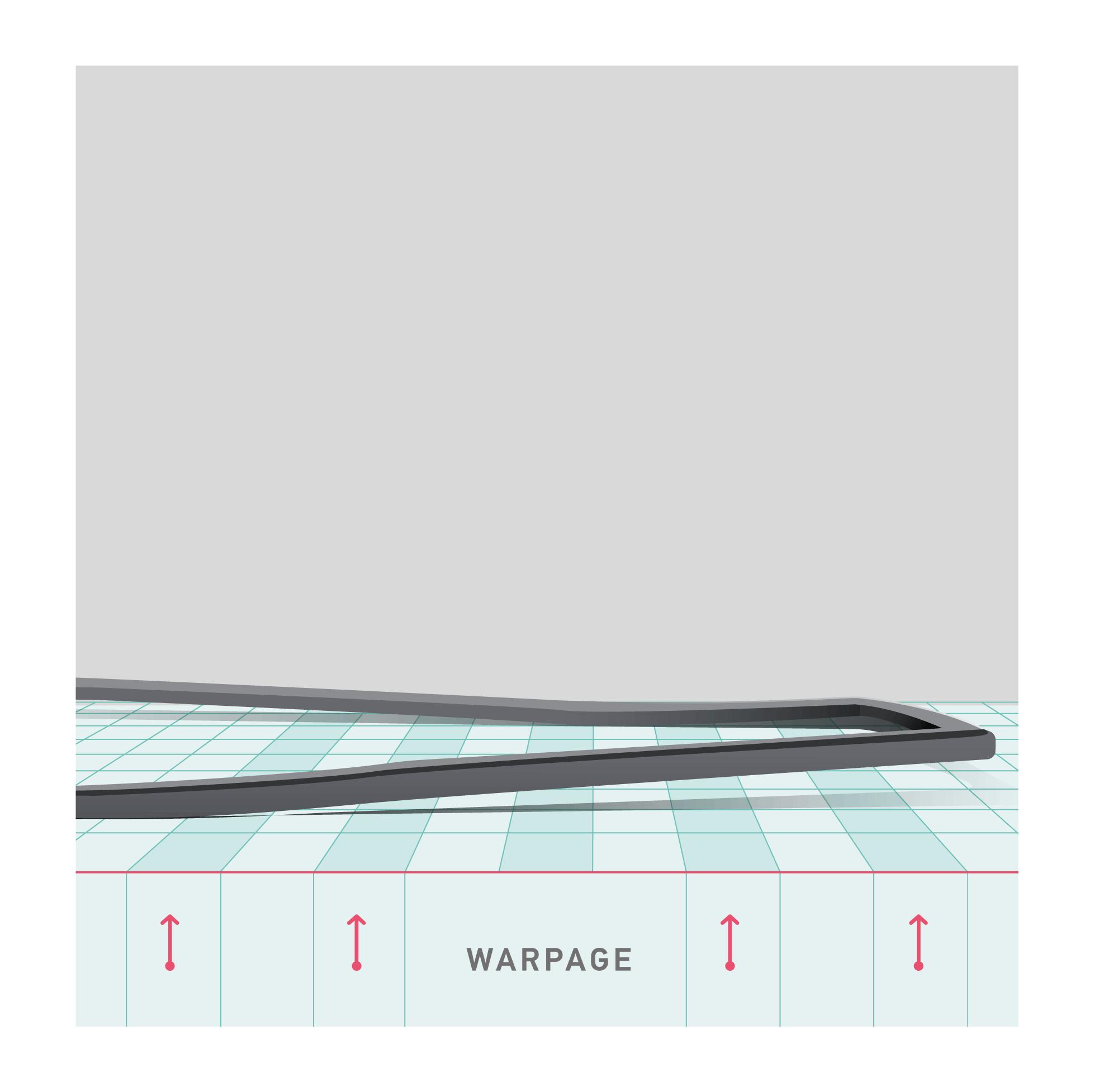

翘 曲

翘曲是由成型品两部分熔体的冷却速率差异引起的。

降低熔体温度以减少冷却时间。

根据建议将模具温度降低到合理水平。

如果有任何压力损失,请增加包装和保持压力。

增加包装和保持时间。

由于冷却时间不足,弹出后会发生翘曲。增加冷却时间以使零件冷却到足够的水平。

烧伤痕迹

材料降解

烧伤痕迹可能由降解的材料引起,并出现在成型零件表面或通风区域附近。材料降解是由以下原因引起的:

熔体温度高:熔体温度过高是由料筒温度较高或温度控制器故障引起的。

螺杆转速高:如果在螺杆缩回过程中的塑化时间内螺杆转速过高,会产生过多的摩擦热并使材料降解。

限制性流路:当熔体通过具有限制性喷嘴、流道、浇口或零件部分的流路时,剪切速率会增加热量,从而降解材料。

增加包装和保持时间。

高速注射:由于流道中的摩擦产生额外的热量。

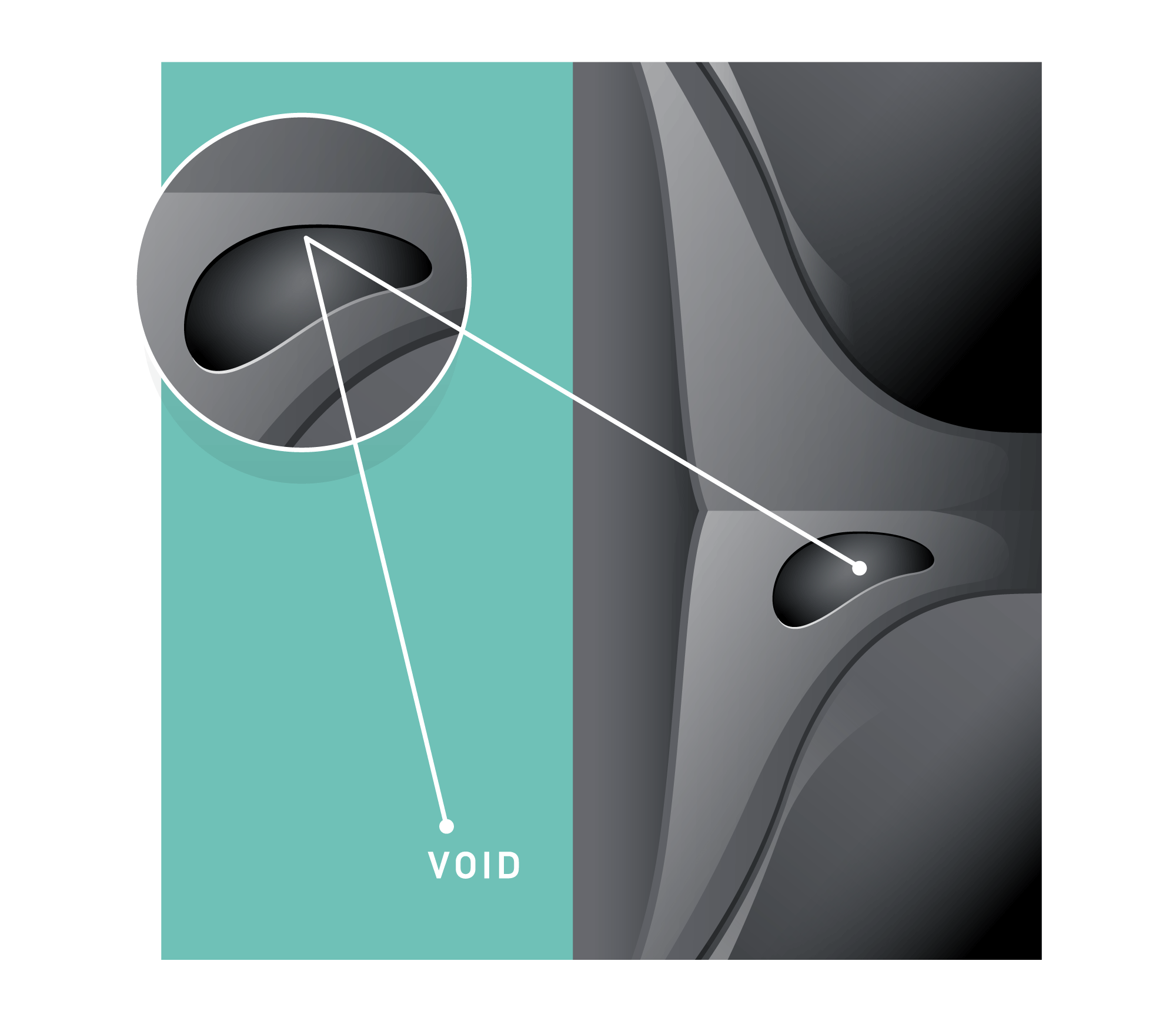

空隙

当零件厚度较高时发生。如果在冷却过程中模具温度高于正常温度,塑料熔体会向壁收缩,从而在零件内部拉出真空空隙

降低熔体温度:高温后冷却可能会导致空隙。

降低模具温度: 高模具温度使熔体温度保持高,导致空隙。

降低注射速度:高速注射会产生高摩擦剪切力,熔体冷却将很困难。

增加填料和保压压力:填料和保压压力将气体或空气通过通风通道排出

增加包装和保存时间。

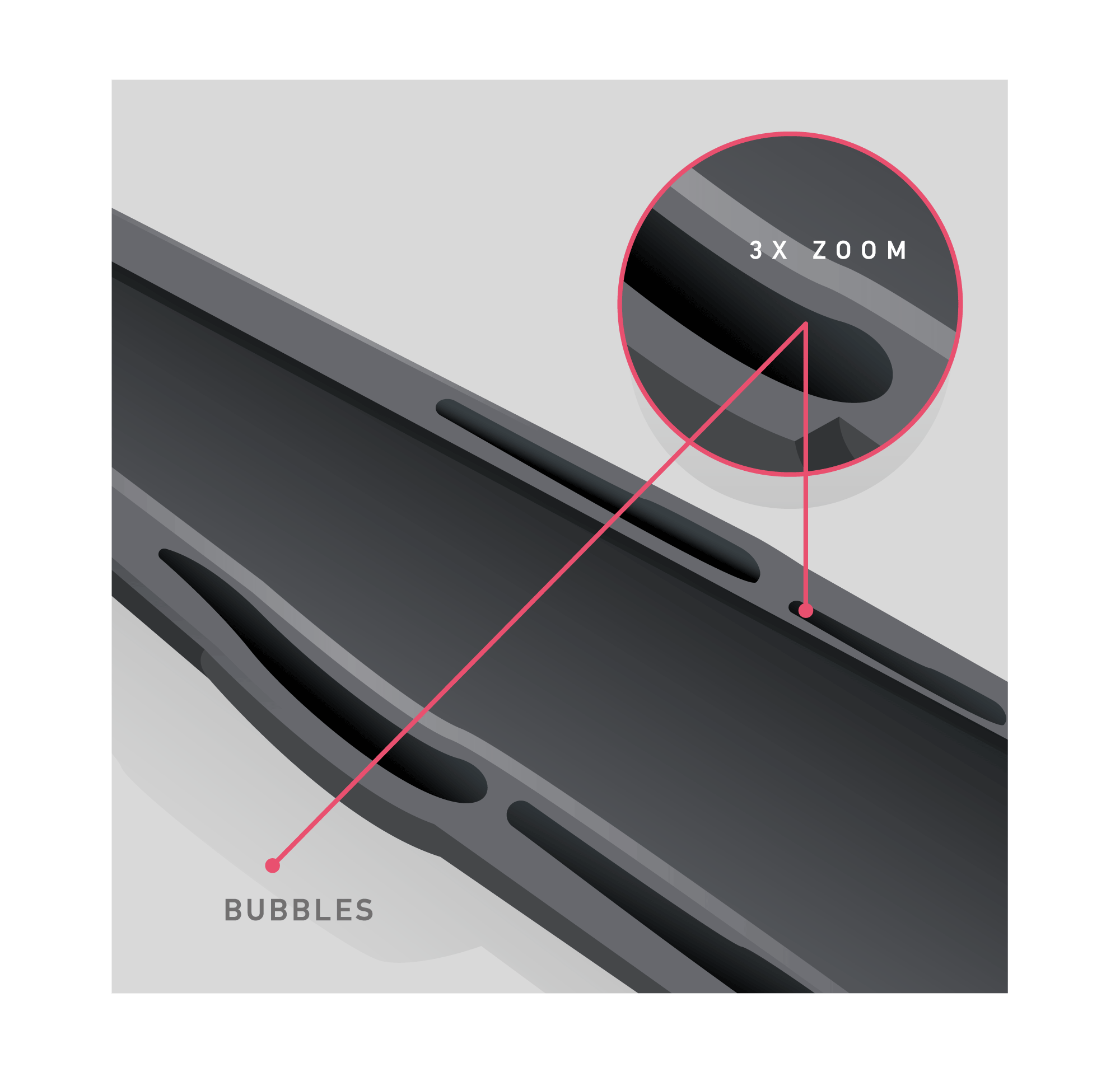

泡沫

来自产品的水分或气体被注入模腔。这种水分或气体如果嵌入熔体内部,可以表现为气泡。

将材料干燥至建议的水分含量。

增加背压:背压将气体送到模具外部。

降低熔体温度。

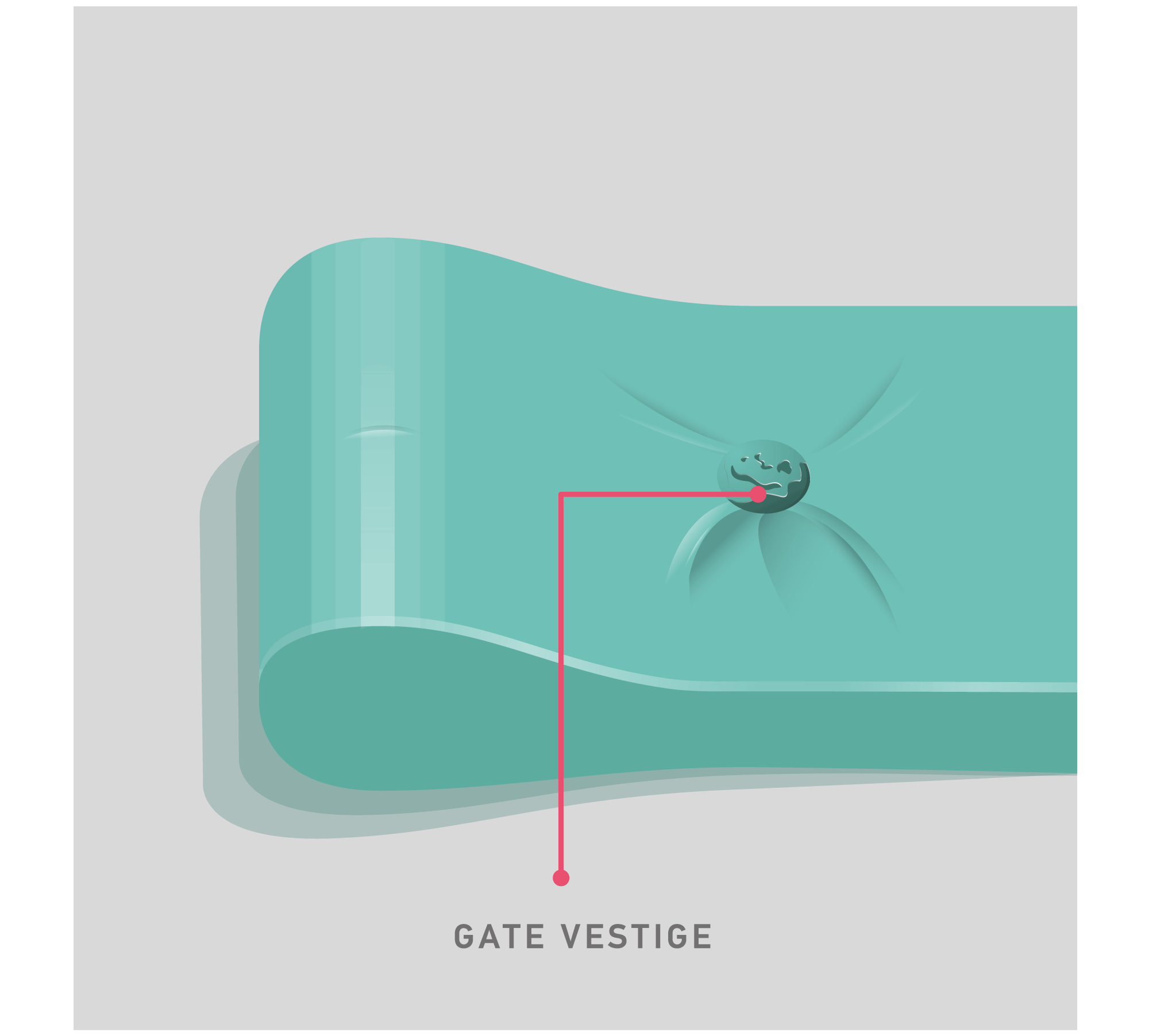

门前

在保持阶段,降低注射速度和压力。

优化注射速度曲线

通过逐渐提高料筒温度来提高熔体温度。

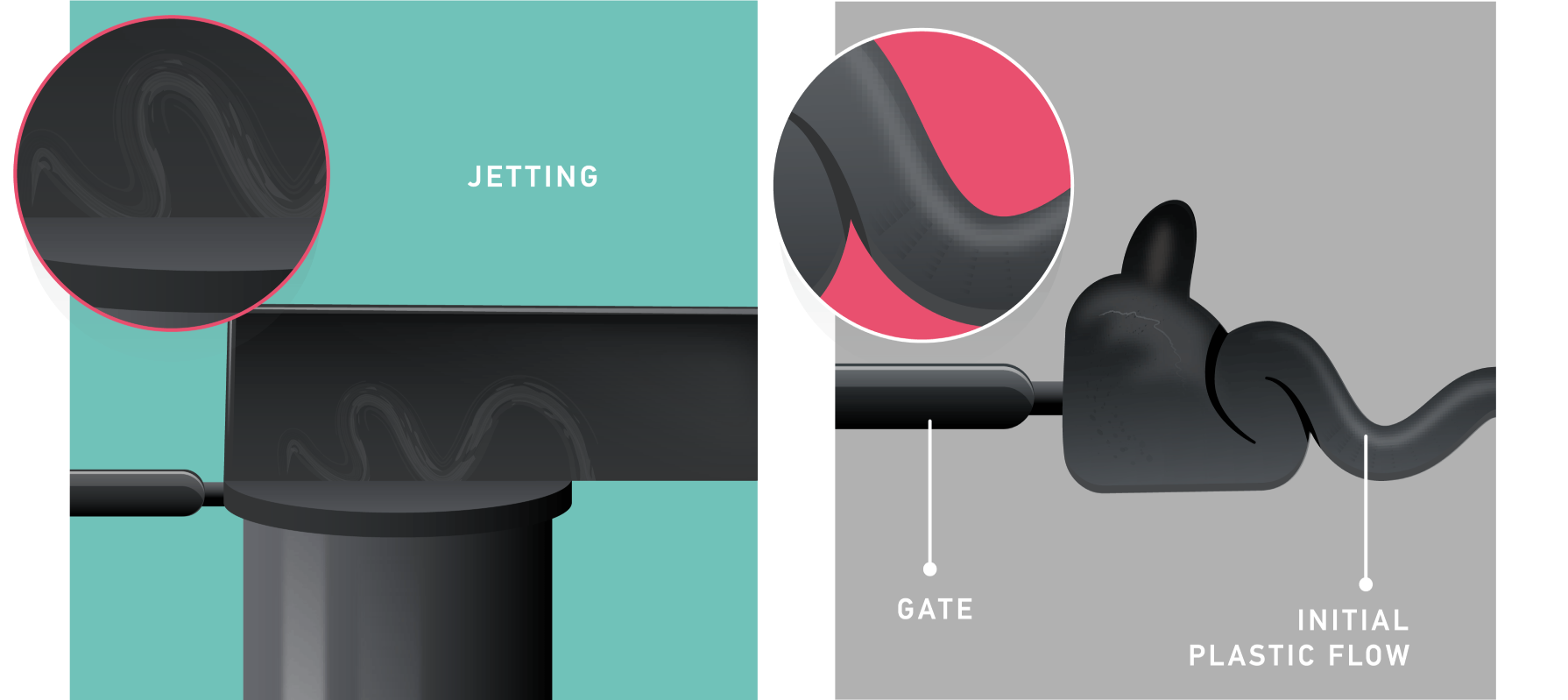

喷射

将浇口靠在金属表面上。

使用重叠门或海底门

用逐渐发散的流动区域减慢熔体的速度。

降低注射速度

提高熔体温度

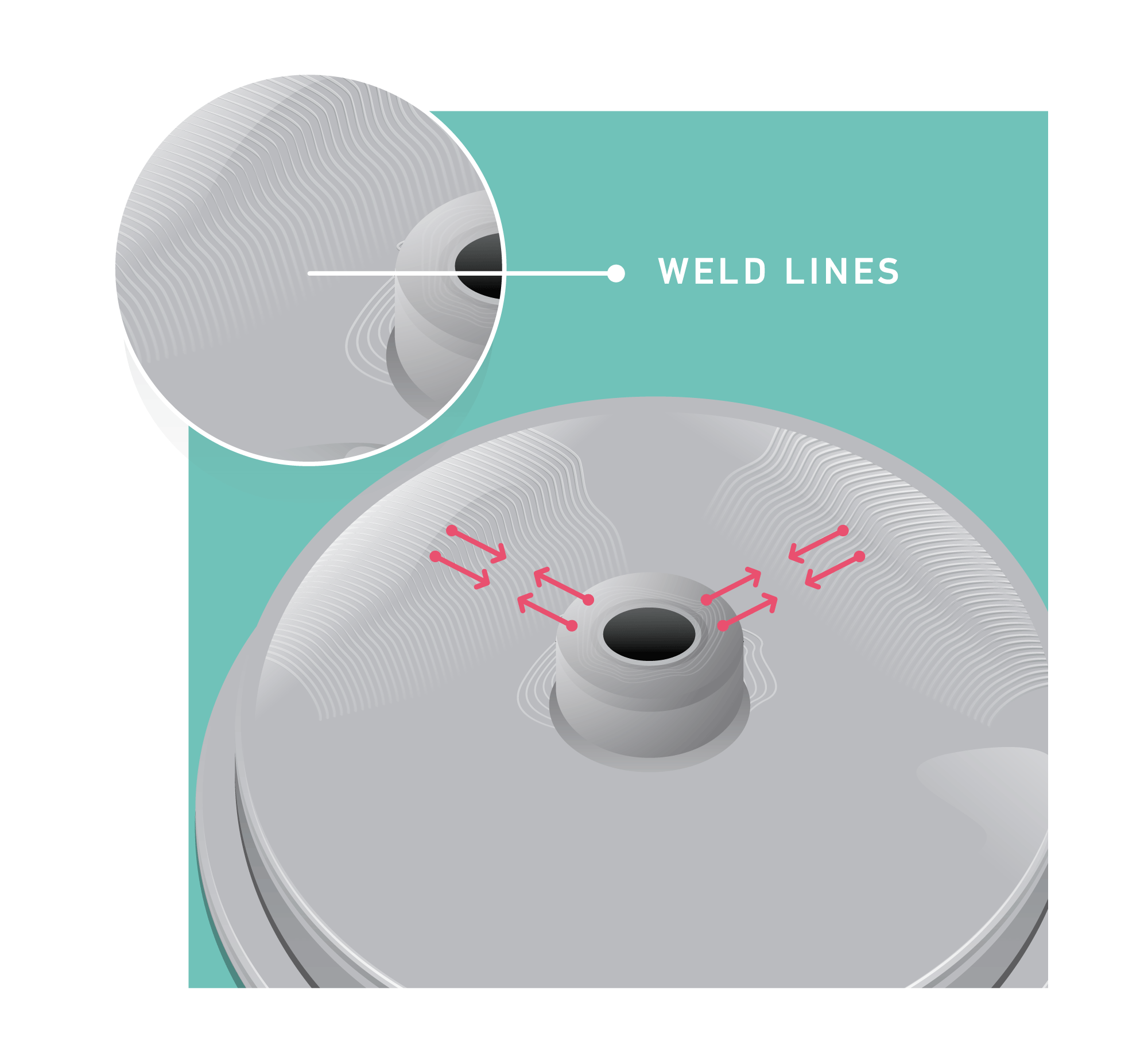

熔接线

提高熔体温度:如果两个不同的流动聚集在一起并且比正常温度低,则会出现熔接线。

提高模具温度:冷模具壁会阻止物料流动。

提高注射速度:较低的注射速度会导致过早冷却。

增加透气:通风在模具中提供更好的流动。

- 上一篇:为什么熔化速度低?

- 下一篇:TPE注塑时有焦痕原因与解决方法

客服QQ

客服QQ