新闻中心

最新资讯

新闻中心

拉TPE管表面为什么不光滑?

- 时间:2024-09-06 11:45:31

- 来源:立恩实业

- 作者:TPE

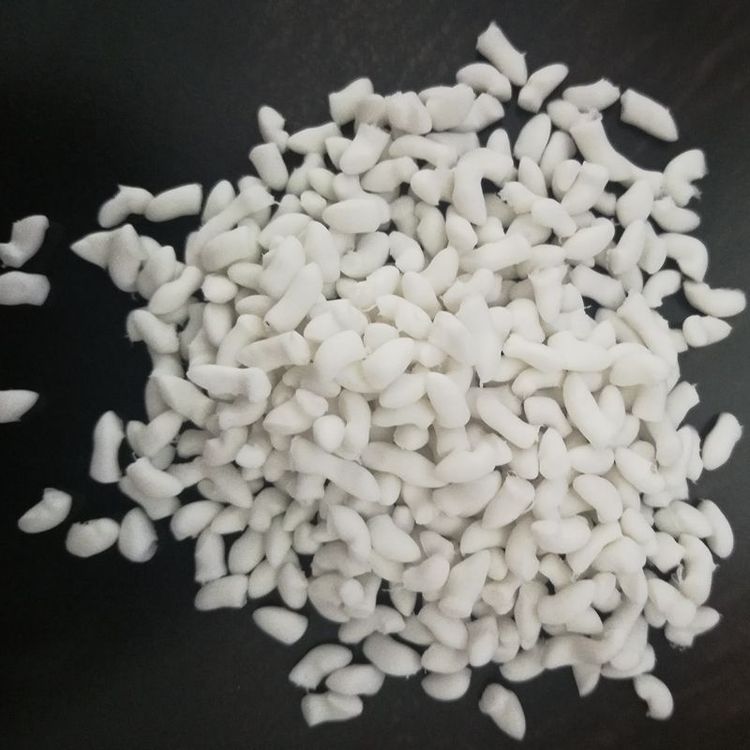

在塑料加工领域,热塑性弹性体(TPE)因其良好的弹性、耐磨性和加工性能而广泛应用于管材生产。在拉制TPE管的过程中,有时会遇到表面不光滑的问题,这不仅影响产品的外观质量,还可能对使用性能造成一定影响。本文将从材料特性、模具设计、加工工艺、环境因素以及质量控制等五个方面深入剖析拉TPE管表面不光滑的原因,并提出相应的解决方案。

一、材料特性与选择

1.1材料纯度与杂质

TPE材料的纯度直接影响其加工性能和成品质量。如果原料中含有较多的杂质、颗粒或未完全反应的聚合物链段,这些杂质在拉制过程中可能会形成微小凸起或凹陷,导致管材表面不光滑。选用高纯度、低杂质的TPE原料是确保管材表面光滑的前提。

1.2材料流动性与粘度

TPE材料的流动性与粘度对拉制过程中的熔体流动行为有着重要影响。若材料流动性过强,熔体在模具中容易形成湍流或涡流,导致表面粗糙;若流动性过弱,则可能出现填充不足或拉伸不均等问题。粘度过高的材料在挤出时容易产生拖尾现象,也是造成表面不光滑的原因之一。根据具体工艺需求调整材料的流动性与粘度是解决表面不光滑问题的关键。

二、模具设计与制造

2.1模具表面粗糙度

模具表面的粗糙度直接影响拉制管材的表面质量。如果模具表面存在划痕、坑洼或不平整现象,这些缺陷会在拉制过程中被复制到管材表面,导致表面不光滑。在模具设计和制造过程中应严格控制表面粗糙度,采用高精度的加工设备和工艺方法,确保模具表面光滑平整。

2.2模具结构设计

模具的结构设计也是影响管材表面质量的重要因素之一。合理的模具结构应能够确保熔体在流动过程中保持稳定的层流状态,避免产生湍流或涡流现象。模具的冷却水道设计也需合理布局,以确保管材在拉制过程中能够得到均匀的冷却和固化,防止因温度不均而导致的表面变形或收缩不均等问题。

三、加工工艺控制

3.1挤出温度与速度

挤出温度和速度是控制TPE管材拉制过程的重要参数。挤出温度过高会导致熔体粘度降低、流动性增强,容易在模具中产生湍流现象;而挤出速度过快则可能使熔体在模具中停留时间过短,无法充分冷却和固化,导致表面粗糙。应根据TPE材料的特性和模具结构合理设定挤出温度和速度,确保熔体在模具中能够稳定流动并得到充分冷却。

3.2拉伸比与拉伸速度

拉伸比和拉伸速度是控制管材尺寸和形状的关键参数。拉伸比过大会导致管材壁厚不均、表面收缩加剧;而拉伸速度过快则可能使管材在拉伸过程中产生内应力集中和裂纹等问题。这些问题都会直接或间接地影响管材的表面质量。在拉制过程中应根据工艺需求合理设定拉伸比和拉伸速度,确保管材尺寸稳定、表面光滑。

四、环境因素与设备维护

4.1环境温度与湿度

环境温度和湿度对TPE管材的拉制过程也有一定影响。过高或过低的环境温度可能导致材料性能发生变化;而湿度过大则可能使材料吸收水分导致表面质量下降。在拉制过程中应严格控制车间内的温度和湿度条件,确保材料处于最佳加工状态。

4.2设备维护与保养

设备的维护与保养对于确保拉制过程的稳定性和连续性至关重要。如果设备存在磨损、松动或故障等问题,可能会导致熔体流动不稳定、模具温度不均或拉伸速度失控等问题,进而影响管材的表面质量。应定期对设备进行维护和保养工作,确保设备处于良好的工作状态。

五、质量控制与改进

5.1在线检测与监控

在拉制过程中引入在线检测和监控系统可以实时监测管材的表面质量和尺寸精度等关键指标。一旦发现表面不光滑等问题可以立即调整工艺参数或停机检查设备情况以避免问题扩大化。此外在线检测系统还可以提供数据支持帮助分析问题原因并制定改进措施。

5.2问题分析与持续改进

针对拉制TPE管表面不光滑的问题应组织专业技术人员进行深入分析查找问题根源并制定针对性改进措施。同时建立持续改进机制鼓励员工提出合理化建议和改进方案不断优化工艺流程和设备性能提升产品质量和市场竞争力。

总结

拉TPE管表面不光滑的原因是多方面的包括材料特性与选择、模具设计与制造、加工工艺控制、环境因素与设备维护以及质量控制与改进等多个方面的影响。为了解决这一问题需要从多个角度入手进行综合分析和优化调整。通过选用高纯度低杂质的TPE原料、优化模具设计和制造工艺、合理控制加工工艺参数以及加强质量控制和持续改进等措施可以有效提升拉制TPE管的表面质量满足市场需求和客户期望。

- 上一篇:加工TPE产品为什么胶口处发亮?

- 下一篇:TPE是什么材料?为什么味道那么难闻?

客服QQ

客服QQ