新闻中心

最新资讯

新闻中心

TPE瓶胚表面有气泡怎么调机参数?

- 时间:2024-10-11 12:45:57

- 来源:立恩实业

- 作者:TPE

在热塑性弹性体(TPE)瓶胚的注塑成型过程中,气泡是一个常见的问题,它直接影响产品的质量和性能。本文将详细探讨TPE瓶胚表面出现气泡的原因,并提供相应的机器参数调整策略,以帮助解决这一问题。

一、气泡产生原因分析

1.1原料问题

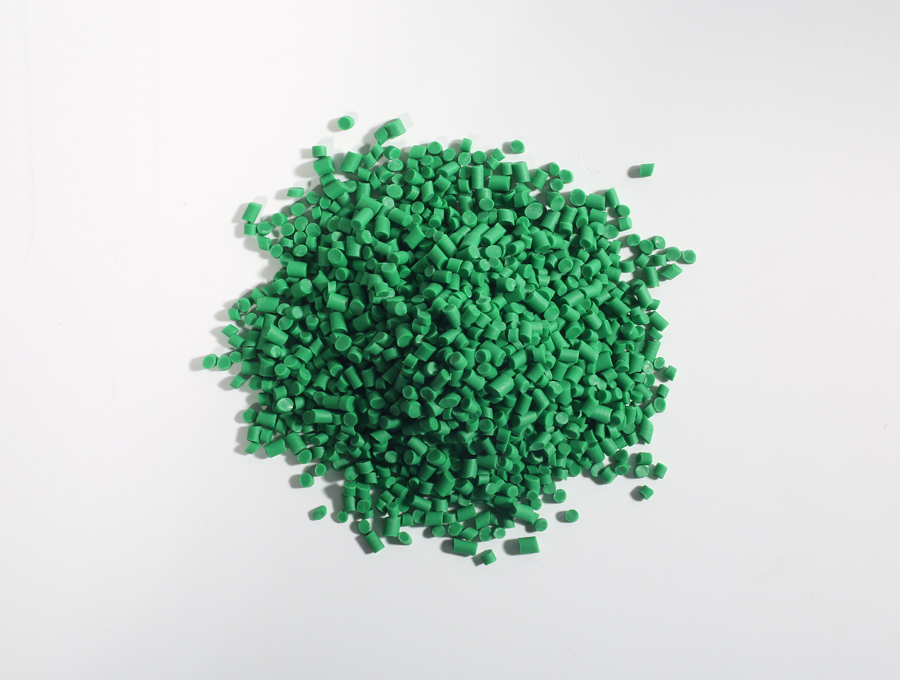

TPE材料中的水分或挥发性物质是气泡产生的主要原因之一。这些物质在高温下会膨胀并产生气泡。原料的纯度、粒度等因素也可能影响气泡的产生。如果原料中混入杂质或粒度不均,也可能导致注塑过程中产生气泡。

1.2温度控制不当

在熔炼和塑化过程中,温度过高会导致原料中的水分蒸发,从而在材料中形成气泡。温度过低则可能导致材料流动性差,无法充分排除气体。特别是在注塑机的料筒和喷嘴部分,如果温度设置不当,会影响熔料的流动性和气体的排出。

1.3压力控制不当

注塑过程中,注射压力的大小和保压时间的长短直接影响熔料在模具中的填充和压实程度。如果注射压力过小或保压时间过短,熔料与型腔表面不密贴,容易形成气泡。注射压力的变化也可能导致气泡的产生。

1.4注射速度问题

注射速度的快慢也会影响气泡的产生。注射速度太快,熔融塑料受大剪切作用而分解,产生分解气;注射速度太慢,不能及时充满型腔,造成制品表面密度不足,同样容易产生气泡。

1.5模具与设备问题

模具的排气系统不良或密封不严,会使气体无法顺利排出,从而在制品内部形成气泡。模具的冷却系统不合理或模温差异太大,也可能导致气泡的产生。生产设备如熔炼设备、塑化设备等出现故障或不良状态,也可能导致气泡的产生。

二、调整机参数策略

2.1原料处理

-干燥处理:将TPE原料进行充分干燥,以减少残留的水分。通常,可以将原料置于烘箱中,在适当的温度下烘烤一段时间,以确保其干燥。

-筛选与混合:对原料进行筛选,去除杂质和粒度不均的颗粒。确保原料的混合均匀,以避免因原料不均导致的气泡问题。

2.2温度调整

-料筒温度:根据TPE的熔融温度,合理设置料筒的温度。避免温度过高导致原料分解,也避免温度过低导致流动性差。可以逐段调整料筒的温度,确保熔料的均匀性和稳定性。

-喷嘴温度:喷嘴温度应稍高于料筒温度,以确保熔料在喷嘴处的流动性。喷嘴温度也不宜过高,以免熔料在喷嘴处过热分解。

2.3压力调整

-注射压力:增加注射压力可以提高熔料在模具中的填充能力,使熔料与型腔表面更紧密贴合,减少气泡的产生。但注射压力也不宜过高,以免损坏模具或产生过大的注射应力。

-保压压力:适当延长保压时间和增加保压压力,可以确保熔料在模具中充分压实,减少气泡和缩孔的产生。

2.4注射速度调整

-注射速度优化:根据TPE的熔融性能和模具的结构,调整注射速度。注射速度过快可能导致熔料分解,产生分解气;注射速度过慢则可能无法及时充满型腔,导致气泡和表面密度不足。需要找到一个合适的注射速度范围,以确保熔料的均匀填充和气体的充分排出。

-多段注射:采用多段注射工艺,可以在不同阶段设置不同的注射速度和压力,以优化熔料的填充和压实过程。中速注射充填流道,慢速填满浇口,快速注射低压慢速将模腔填满,使模内气体在每段都能及时排除干净。

2.5模具与设备调整

-模具排气:检查模具的排气系统是否畅通,确保气体能够顺利排出。如果排气不良,可以在模具上增加排气孔或优化排气槽的设计。

-模具温度控制:合理控制模具的温度,避免模温过高或过低导致的气泡问题。可以使用模具温控系统来精确控制模具的温度。

-设备检查与维护:定期对注塑机进行检查和维护,确保设备的正常运行。特别是加热元件、温度传感器和注射系统等关键部件,需要定期检查其工作状态和性能。

三、其他注意事项

3.1原料配比与混合

在TPE瓶胚的注塑过程中,原料的配比和混合均匀性对产品质量有重要影响。如果原料配比不当或混合不均匀,可能导致熔料的流动性差、气泡多等问题。在注塑前需要确保原料的配比和混合均匀性。

3.2模具设计与制造

模具的设计和制造质量直接影响TPE瓶胚的注塑质量。模具的流道设计、浇口位置、排气系统等都需要经过精心设计和优化。模具的制造精度和表面质量也需要得到保证,以避免因模具问题导致的气泡等缺陷。

3.3操作规范与培训

注塑机的操作规范和操作人员的技能水平对产品质量也有重要影响。需要制定详细的操作规范,并对操作人员进行培训和考核。确保操作人员能够熟练掌握注塑机的操作方法和注意事项,减少人为因素对产品质量的影响。

3.4质量检测与反馈

在注塑过程中,需要对产品进行质量检测,及时发现和解决问题。可以使用在线检测设备对瓶胚的壁厚、重量、气泡等关键指标进行实时监测。建立质量反馈机制,及时收集和分析客户反馈的质量问题,以便对生产过程和机器参数进行调整和优化。

3.5持续改进与创新

随着技术的不断进步和市场的不断变化,TPE瓶胚的注塑工艺和机器参数也需要不断改进和创新。可以通过引进新技术、新材料和新设备来提高产品质量和生产效率。也可以开展技术研发和创新活动,探索更加高效、环保和可持续的生产方式。

四、总结与展望

TPE瓶胚表面气泡问题是一个复杂的问题,涉及原料、工艺、设备和模具等多个方面。通过合理调整机器参数、优化原料处理、改进模具设计和加强质量检测等措施,可以有效减少气泡的产生并提高产品质量。随着材料科学和注塑技术的不断发展,TPE瓶胚的注塑工艺将更加成熟和完善,为塑料包装行业提供更加优质、高效和环保的解决方案。

- 上一篇:TPE打出来产品粘在一起怎么解决?

- 下一篇:路亚TPE和TPR混在一起怎么办?

客服QQ

客服QQ