新闻中心

最新资讯

新闻中心

注塑中TPE混色怎么处理?

- 时间:2024-11-01 09:46:06

- 来源:立恩实业

- 作者:TPE

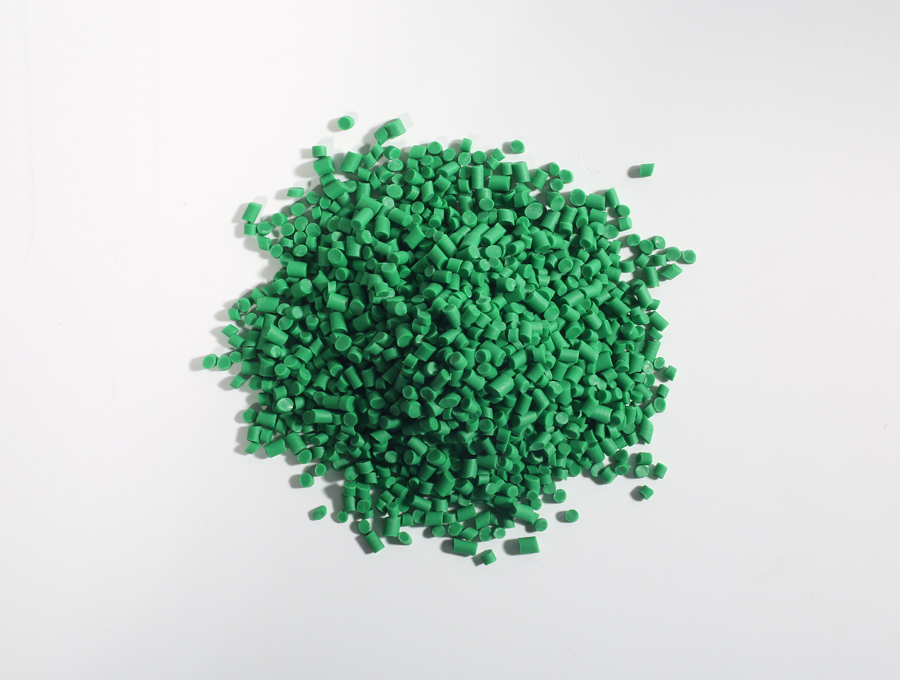

在注塑生产过程中,TPE(热塑性弹性体)混色是一个常见的问题,它不仅影响产品的外观质量,还可能对产品的性能产生负面影响。本文将深入探讨TPE注塑中混色的原因及其处理方法,旨在为相关从业者提供实用的解决方案。

一、TPE注塑混色的原因分析

1.1 材质本身的问题

TPE材料本身的质量问题可能导致混色。TPE原料中如果含有杂质、颜色不均或受潮,都可能在注塑过程中引发混色现象。如果TPE材料在储存或运输过程中受到污染或氧化,也可能导致颜色变化。

1.2 模具设计不合理

模具设计不合理也是导致TPE注塑混色的一个重要原因。模具的流道设计不合理,可能导致熔体在流动过程中产生涡流或滞留,从而引发混色。模具的排气系统如果设计不当,也可能导致气体在熔体中积聚,形成气泡并引发混色。

1.3 注塑工艺参数不当

注塑工艺参数的选择对TPE注塑产品的颜色均匀性有着重要影响。注射速度过快、注射压力过高或注射温度过低,都可能导致熔体在模具中的流动不均匀,从而引发混色。保压时间、冷却时间和模具温度等参数的设置也会影响产品的颜色均匀性。

1.4 混料不均匀

在TPE注塑过程中,如果混料不均匀,也可能导致混色现象。色母粒与TPE主料混合不均匀,或者色母粒本身存在颜色差异,都可能在注塑过程中引发混色。如果混料过程中使用了不合适的混料设备或混料时间不足,也可能导致混料不均匀。

1.5 机器设备故障

注塑机的故障也可能导致TPE注塑混色。注塑机的螺杆磨损严重、加热系统故障或温度传感器失效等,都可能影响熔体的温度和流动性,从而引发混色。

二、TPE注塑混色的处理方法

2.1 优化材质选择

针对TPE材料本身的问题,可以采取以下措施来避免混色:

- 选择高质量的TPE原料:确保原料中无杂质、颜色均匀且未受潮。

- 合理储存和运输:避免TPE原料在储存和运输过程中受到污染或氧化。

- 使用前进行检验:在生产前对TPE原料进行检验,确保其质量符合要求。

2.2 改进模具设计

针对模具设计不合理导致的混色问题,可以采取以下措施:

- 优化流道设计:确保流道设计合理,避免熔体在流动过程中产生涡流或滞留。

- 改进排气系统:优化模具的排气系统,确保气体能够顺利排出,避免形成气泡并引发混色。

- 提高模具光洁度:对模具表面进行抛光处理,提高光洁度,减少熔体与模具表面的摩擦和滞留。

2.3 调整注塑工艺参数

针对注塑工艺参数不当导致的混色问题,可以采取以下措施:

- 合理设置注射速度:根据TPE材料的特性和模具结构,合理设置注射速度,避免熔体在模具中流动不均匀。

- 调整注射压力和温度:确保注射压力和温度适中,避免熔体在模具中过早凝固或流动不畅。

- 优化保压时间和冷却时间:根据产品的尺寸和形状,合理设置保压时间和冷却时间,确保产品充分冷却并固化。

- 控制模具温度:根据TPE材料的特性和生产要求,合理控制模具温度,避免模具温度过高或过低导致混色。

2.4 提高混料均匀性

针对混料不均匀导致的混色问题,可以采取以下措施:

- 选择合适的混料设备:确保混料设备能够充分混合TPE主料和色母粒,避免混料不均匀。

- 控制混料时间:根据混料设备的性能和TPE材料的特性,合理控制混料时间,确保混料充分且均匀。

- 使用高质量的色母粒:选择颜色均匀、质量稳定的色母粒,避免色母粒本身存在颜色差异导致混色。

2.5 检查和维护机器设备

针对机器设备故障导致的混色问题,可以采取以下措施:

- 定期检查螺杆:确保螺杆磨损程度适中,避免螺杆磨损严重导致熔体混合不均匀。

- 维护加热系统:定期检查加热系统的运行状态,确保加热元件正常工作且温度传感器准确可靠。

- 清洁注塑机:定期对注塑机进行清洁和维护,确保机器内部无杂质和残留物影响熔体的流动性和颜色均匀性。

三、案例分析

以下是一个关于TPE注塑混色的案例分析:

某注塑厂在生产TPE产品时,发现产品表面存在明显的混色现象。经过分析发现,问题主要源于以下几个方面:

- TPE原料质量不稳定:部分批次原料中存在颜色不均和杂质。

- 模具设计不合理:模具的流道设计存在缺陷,导致熔体在流动过程中产生涡流和滞留。

- 注塑工艺参数不当:注射速度过快、注射温度过低且模具温度控制不准确。

针对以上问题,该注塑厂采取了以下措施进行改进:

- 加强原料检验:对每批次TPE原料进行检验,确保原料质量稳定且符合要求。

- 优化模具设计:对模具的流道设计进行优化,避免熔体在流动过程中产生涡流和滞留。

- 调整注塑工艺参数:将注射速度降低至合理范围,提高注射温度并准确控制模具温度。

经过改进后,该注塑厂生产的TPE产品表面混色现象得到了显著改善,产品质量得到了提升。

四、预防措施与持续改进

为了避免TPE注塑混色问题的发生,可以采取以下预防措施:

- 加强原料管理:确保TPE原料的质量稳定且符合要求,避免使用过期或受潮的原料。

- 优化模具设计:在模具设计阶段充分考虑熔体的流动性和排气性能,避免设计缺陷导致混色。

- 严格控制注塑工艺参数:根据TPE材料的特性和生产要求,合理设置注塑工艺参数,确保熔体在模具中的流动均匀且颜色一致。

- 加强设备维护:定期对注塑机进行清洁和维护,确保机器设备的正常运行和准确性。

为了持续改进TPE注塑产品的颜色均匀性,可以采取以下措施:

- 建立质量监控体系:建立完善的质量监控体系,对生产过程进行实时监控和数据分析,及时发现并解决问题。

- 加强员工培训:定期对员工进行培训和技能提升,提高员工对TPE注塑混色问题的认识和解决能力。

- 引入新技术和新设备:积极引入新技术和新设备,提高生产效率和产品质量,降低混色问题的发生率。

五、结语

TPE注塑混色是一个复杂而重要的问题,它涉及多个方面的因素。通过深入分析原因并采取针对性的处理措施,可以有效解决TPE注塑混色问题,提高产品的外观质量和性能。希望本文能够为相关从业者提供有益的参考和指导,推动TPE注塑技术的不断发展和进步。也建议相关企业在生产过程中加强质量控制和技术创新,不断提升产品的竞争力和市场占有率。

- 上一篇:TPE挤出塑化不良怎么办?

- 下一篇:TPE软胶开裂是什么原因?

客服QQ

客服QQ