新闻中心

最新资讯

新闻中心

TPE胶表面有印痕怎么处理?

- 时间:2024-11-07 10:41:36

- 来源:立恩实业

- 作者:TPE

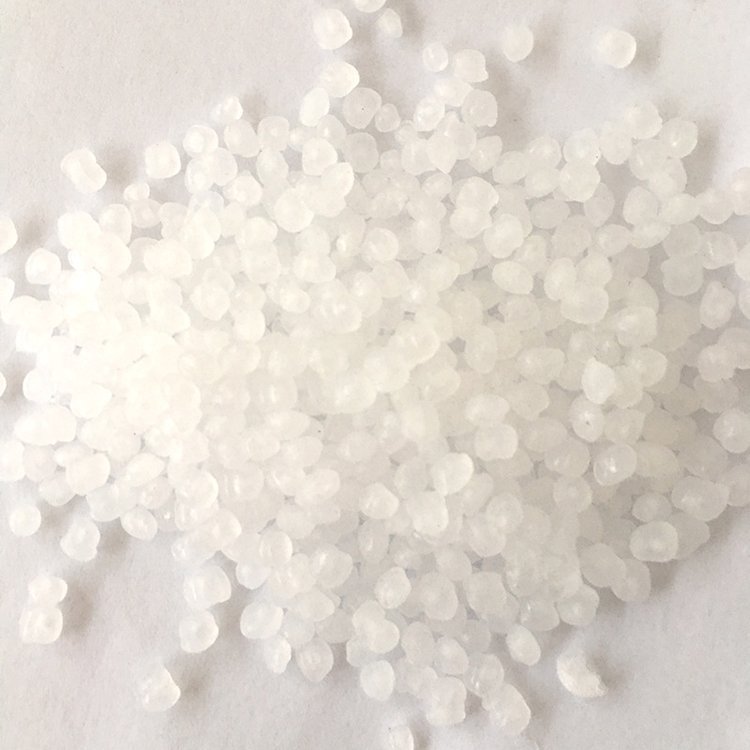

TPE(热塑性弹性体)作为一种高性能材料,因其优异的弹性、耐磨性和加工性能,在多个领域得到了广泛应用。在TPE胶的生产和加工过程中,表面印痕问题一直是制造商面临的一大挑战。印痕不仅影响产品的外观质量,还可能影响产品的力学性能和耐用性。本文将详细探讨TPE胶表面印痕的形成原因及处理方法,为制造商提供有效的解决方案。

一、TPE胶表面印痕的形成原因

1.1 注射或挤出过程中的熔合印迹

TPE胶在注射或挤出过程中,由于多股流料在模具中分流汇合,熔料在界面处未完全熔合,导致熔合印迹的形成。这种印迹通常表现为线状痕迹,严重影响产品的外观质量。

1.2 模具设计不合理

模具设计不合理也是导致TPE胶表面印痕的重要原因。模具的主流道过大、入胶口方式不当、模具表面光洁度过高或过低,都可能导致原料在模具中流动不畅或分解产生气体,从而形成印痕。

1.3 材料流动性不足

TPE材料的流动性是影响其加工性能的关键因素之一。当材料的流动性不足时,熔体在模具中的填充效果不理想,容易形成空洞、气泡和印痕等缺陷。

1.4 加工温度和速度控制不当

加工温度和速度是影响TPE胶表面质量的重要因素。温度过高或过低、注射速度过快或过慢,都可能导致熔体在模具中的流动状态不稳定,从而形成印痕。

1.5 模具温度和冷却时间不足

模具温度和冷却时间对TPE胶的固化过程至关重要。模具温度过低或冷却时间不足,会导致熔体在模具中固化不完全,从而产生印痕。

二、TPE胶表面印痕的处理方法

2.1 优化模具设计

针对模具设计不合理导致的印痕问题,可以通过优化模具设计来解决。应合理设计模具的主流道和入胶口,确保熔体在模具中的流动顺畅。模具表面的光洁度应适中,既不过高也不过低,以减少熔体在模具表面的摩擦和气体分解。还可以采用多级注射及位置切换技术,通过调整注射速度和压力,使熔体在模具中均匀分布,减少印痕的形成。

2.2 调整材料配方

针对材料流动性不足导致的印痕问题,可以通过调整TPE材料的配方来解决。可以增加基材的分子量,提高材料的可塑性程度,从而改善其流动性。可以优化混合工艺,确保混合均匀,减少材料中的杂质和气泡。还可以添加适量的流动助剂,如增塑剂、润滑剂等,以提高材料的流动性,减少印痕的形成。

2.3 控制加工温度和速度

加工温度和速度是影响TPE胶表面质量的关键因素。为了减少印痕的形成,应合理控制加工温度和速度。应根据材料的热性能和加工要求,选择合适的加工温度范围。在注射过程中,应适当降低注射速度,以减少熔体在模具中的剪切力和摩擦力,从而降低印痕的形成风险。还应确保模具温度适中,以加速熔体的固化过程,减少印痕的产生。

2.4 增加模具温度和延长冷却时间

模具温度和冷却时间对TPE胶的固化过程至关重要。为了减少印痕的形成,应适当增加模具温度和延长冷却时间。应确保模具温度适中,以加速熔体的固化过程,减少因固化不完全而产生的印痕。在冷却过程中,应适当延长冷却时间,使熔体在模具中充分固化,从而降低印痕的形成风险。

2.5 表面处理与后处理

针对已经形成的印痕,可以通过表面处理与后处理的方法来解决。可以采用打磨、抛光等方法,去除表面的印痕和瑕疵,提高产品的外观质量。可以采用喷涂、电镀等表面处理技术,增加产品表面的光泽度和硬度,从而掩盖印痕并提高产品的耐用性。还可以采用热处理、化学处理等后处理方法,改善材料的微观结构和性能,减少印痕的形成。

三、案例分析与经验分享

3.1 案例一:模具设计优化

某TPE制品制造商在生产过程中发现,产品表面经常出现线状印痕。经过分析发现,模具的主流道过大且入胶口方式不当,导致熔体在模具中流动不畅。该制造商对模具进行了重新设计,缩小了主流道尺寸并改进了入胶口方式。经过优化后,产品表面的印痕现象得到了显著改善。

3.2 案例二:材料配方调整

另一家TPE制品制造商在生产过程中发现,产品表面经常出现气泡和印痕。经过分析发现,材料的流动性不足且混合不均匀。该制造商对材料配方进行了调整,增加了基材的分子量和混合均匀性。还添加了适量的流动助剂。经过调整后,产品表面的气泡和印痕现象得到了有效控制。

3.3 案例三:加工温度和速度控制

某TPE制品制造商在生产过程中发现,产品表面经常出现熔合印迹。经过分析发现,加工温度过高且注射速度过快。该制造商对加工温度和速度进行了调整,降低了加工温度并适当减慢了注射速度。经过调整后,产品表面的熔合印迹现象得到了显著改善。

3.4 案例四:模具温度和冷却时间优化

另一家TPE制品制造商在生产过程中发现,产品表面经常出现固化不完全的印痕。经过分析发现,模具温度过低且冷却时间不足。该制造商对模具温度和冷却时间进行了优化调整。经过调整后,产品表面的固化不完全印痕现象得到了有效控制。

3.5 经验分享

在实际生产过程中,解决TPE胶表面印痕问题需要综合考虑多个方面的因素并采取综合性的措施。要加强对原材料和配合剂的质量控制,确保材料的性能稳定且相容性好。要不断优化模具设计和加工参数以提高产品的质量和稳定性。还要加强对产品表面质量的检测和监控工作以及时发现和解决印痕问题。还可以借鉴其他制造商的成功经验和技术成果来不断提高自身的生产水平和产品质量。

四、结论与展望

TPE胶表面印痕问题是制约其广泛应用的重要因素之一。通过优化模具设计、调整材料配方、控制加工温度和速度、增加模具温度和延长冷却时间以及表面处理与后处理等措施,可以有效解决TPE胶表面印痕问题并提高产品的质量和稳定性。随着材料科学和注塑技术的不断发展以及市场对TPE制品性能要求的不断提高,相信TPE胶表面印痕问题将得到更加有效的解决和控制。制造商也应不断加强技术创新和质量管理意识以推动TPE制品行业的持续健康发展。

- 上一篇:PP包TPE料怎么调整温度?

- 下一篇:TPE胶料硬了会怎么样?

客服QQ

客服QQ