新闻中心

最新资讯

新闻中心

两种让TPE颗粒表面发粘的原因

- 时间:2024-11-12 09:57:30

- 来源:立恩实业

- 作者:TPE

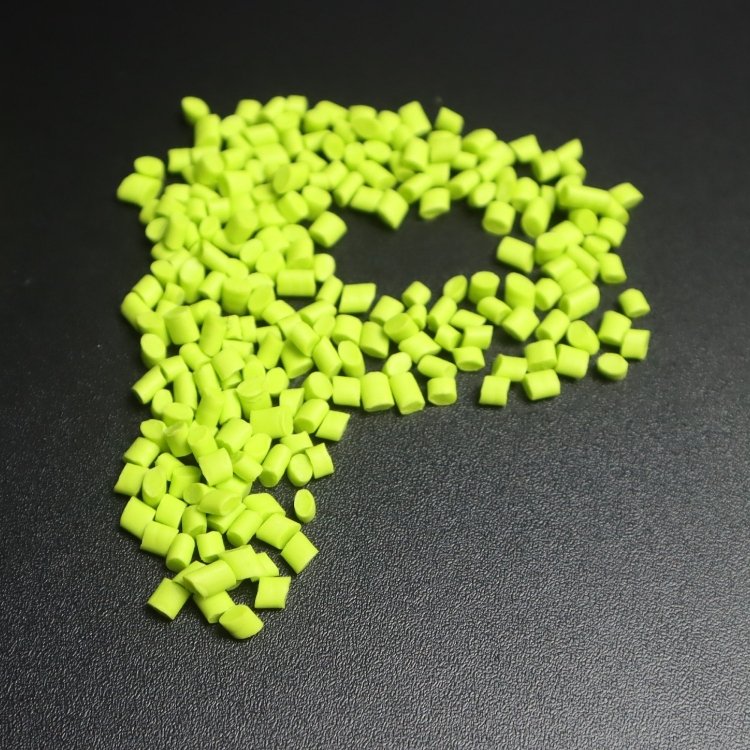

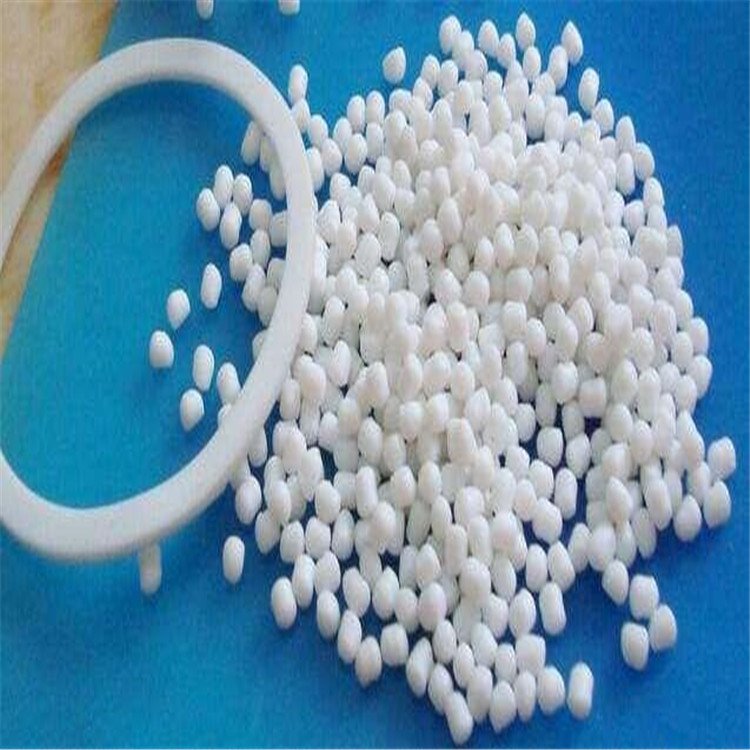

TPE是一种具有优异性能的软性材料,广泛应用于汽车、电子、玩具、医疗和日用品等领域。在实际应用中,有时会发现TPE颗粒表面出现发粘现象,这不仅影响产品的外观质量,还可能影响其使用性能。本文将深入探讨两种导致TPE颗粒表面发粘的主要原因,并提出相应的解决策略。

一、材料质量问题导致的发粘

原材料质量不佳

TPE颗粒的原材料质量是影响其表面发粘的关键因素之一。如果原材料中含有过多的水分、杂质或其他不良成分,会导致颗粒在加工和使用过程中表面发粘。

详细分析:

1. 水分含量过高:TPE颗粒在生产过程中如果未能彻底干燥,或者存储环境湿度过大,会导致颗粒内部含有过多水分。水分在高温下容易蒸发,形成气泡或使颗粒表面变得粘稠。

2. 杂质污染:原材料中如果含有金属粉末、灰尘或其他杂质,这些杂质在加工过程中可能会与TPE材料发生化学反应或物理摩擦,导致颗粒表面发粘。

3. 添加剂使用不当:在TPE颗粒的生产过程中,为了改善其加工性能、物理性能或化学性能,通常会添加一些添加剂,如增塑剂、润滑剂、稳定剂等。如果添加剂的种类或用量不当,可能会导致颗粒表面发粘。

解决策略:

1. 严格原材料质量控制:选择质量可靠、信誉良好的原材料供应商,确保原材料质量符合生产要求。

2. 加强干燥处理:在生产过程中,对TPE颗粒进行充分的干燥处理,以降低其水分含量。

3. 优化添加剂配方:根据TPE颗粒的具体用途和要求,选择合适的添加剂种类和用量,避免过量或不当使用导致发粘现象。

原材料配比不当

除了原材料本身的质量问题外,原材料之间的配比也会影响TPE颗粒的表面性能。如果配比不当,可能会导致颗粒表面发粘。

详细分析:

1. 树脂与弹性体比例失衡:TPE颗粒通常由树脂和弹性体两部分组成。如果树脂与弹性体的比例失衡,可能会导致颗粒的硬度和弹性发生变化,进而影响其表面性能。

2. 填充剂使用不当:为了降低成本或改善TPE颗粒的某些性能,通常会添加一些填充剂。如果填充剂的种类、用量或分散性不当,可能会导致颗粒表面出现发粘现象。

解决策略:

1. 合理配比原材料:根据TPE颗粒的具体用途和要求,合理调整树脂与弹性体的比例,确保颗粒的硬度和弹性符合生产要求。

2. 优化填充剂使用:选择合适的填充剂种类和用量,并加强其分散性,避免填充剂在颗粒内部形成团聚或影响表面性能。

二、加工与存储条件导致的发粘

加工温度过高

在TPE颗粒的加工过程中,如果温度过高,可能会导致颗粒表面熔化或软化,从而产生发粘现象。

详细分析:

1. 注塑机温度设定不当:注塑机是TPE颗粒加工的主要设备之一。如果注塑机的温度设定过高,会导致颗粒在注塑过程中受热熔化,形成粘稠的熔体。

2. 模具温度过高:模具是TPE颗粒成型的另一个关键因素。如果模具温度过高,会导致熔体在模具中受热时间过长,从而软化并产生发粘现象。

解决策略:

1. 合理设定注塑机温度:根据TPE颗粒的熔点和加工要求,合理设定注塑机的温度,避免温度过高导致颗粒熔化。

2. 控制模具温度:通过模具冷却系统或调整模具温度控制器,合理控制模具温度,确保熔体在模具中受热时间适中。

存储环境不当

TPE颗粒的存储环境也会影响其表面性能。如果存储温度过高或湿度过大,可能会导致颗粒表面发粘。

详细分析:

1. 存储温度过高:TPE颗粒在高温下容易软化并产生发粘现象。如果存储环境温度过高,会导致颗粒内部温度升高,进而软化表面。

2. 湿度过大:TPE颗粒在湿度过大的环境中容易吸收水分,导致颗粒内部水分含量增加。水分在高温下容易蒸发并形成气泡或使颗粒表面变得粘稠。

解决策略:

1. 选择适宜的存储环境:将TPE颗粒存储在干燥、通风、避光的环境中,避免阳光直射和高温烘烤。

2. 加强湿度控制:通过安装除湿机或使用其他湿度控制设备,降低存储环境的湿度,避免颗粒吸收过多水分。

加工过程中的污染

在TPE颗粒的加工过程中,如果受到污染,如与其他材料接触或受到化学物质的污染,也可能导致颗粒表面发粘。

详细分析:

1. 与其他材料接触:在加工过程中,如果TPE颗粒与其他材料(如金属、塑料等)接触,可能会发生化学反应或物理摩擦,导致颗粒表面发粘。

2. 化学物质污染:如果加工过程中使用的润滑剂、脱模剂等化学物质含有不良成分或用量不当,也可能导致颗粒表面发粘。

解决策略:

1. 避免与其他材料接触:在加工过程中,确保TPE颗粒与其他材料保持一定的距离,避免直接接触。

2. 选择合适的化学物质:使用质量可靠、符合生产要求的润滑剂、脱模剂等化学物质,并严格控制其用量。

长时间暴露

TPE颗粒在加工或存储过程中,如果长时间暴露在空气中,也可能导致表面发粘。

详细分析:

1. 氧化反应:TPE颗粒长时间暴露在空气中,会与空气中的氧气发生氧化反应,导致颗粒表面性能发生变化,如硬度下降、粘性增加等。

2. 紫外线照射:如果TPE颗粒长时间暴露在紫外线下,会导致其表面分子链断裂,产生自由基等活性物质,进而引发一系列化学反应,导致颗粒表面发粘。

解决策略:

1. 缩短暴露时间:在加工或存储过程中,尽量缩短TPE颗粒的暴露时间,避免长时间暴露在空气中。

2. 加强防护措施:在加工或存储环境中安装遮阳棚、防紫外线窗帘等防护措施,降低紫外线对TPE颗粒的影响。

成型机中止导致的发粘

在成型机中止时,胶料长期以熔融状态置留到成型机的模腔内,也可能会因热老化而发粘。

详细分析:

1. 热老化:胶料在熔融状态下长时间暴露在高温环境中,会发生热老化现象,导致分子链断裂、交联度下降等,进而引发发粘现象。

2. 模具内部残留:成型机中止时,模具内部可能残留部分熔融胶料。这些胶料在高温下长时间滞留,容易引发热老化现象,导致模具表面发粘。

解决策略:

1. 定期清理模具:在成型机中止时,及时清理模具内部残留的胶料,避免长时间滞留导致热老化现象。

2. 优化成型工艺:通过调整成型工艺参数(如温度、压力、时间等),优化成型过程,降低胶料在模具中的滞留时间和温度。

结语

TPE颗粒表面发粘是一个复杂的问题,涉及原材料质量、加工与存储条件等多个方面。为了解决这一问题,需要从多个角度入手,采取综合措施进行预防和控制。通过加强原材料质量控制、优化加工与存储条件、避免污染和长时间暴露等措施,可以有效降低TPE颗粒表面发粘的风险,提高产品质量和市场竞争力。

- 上一篇:TPE双色机包胶不良什么原因造成?

- 下一篇:TPE橙色包胶出现芝麻黑点是什么原因?

客服QQ

客服QQ